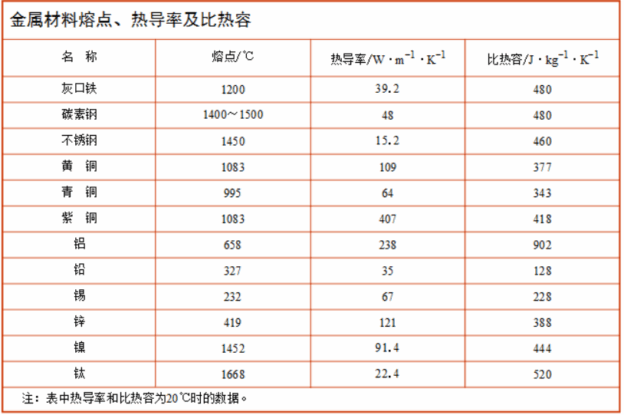

| 名称 | 熔点 /℃ | 热导率 / W・m⁻¹・K⁻¹ | 比热容 / J・kg⁻¹・K⁻¹ |

|---|---|---|---|

| 灰口铁 | 1200 | 39.2 | 480 |

| 碳素钢 | 1400~1500 | 48 | 480 |

| 不锈钢 | 1450 | 15.2 | 460 |

| 黄铜 | 1083 | 109 | 377 |

| 青铜 | 995 | 64 | 343 |

| 紫铜 | 1083 | 407 | 418 |

| 铝 | 658 | 238 | 902 |

| 铅 | 327 | 35 | 128 |

| 锡 | 232 | 67 | 228 |

| 锌 | 419 | 121 | 388 |

| 镍 | 1452 | 91.4 | 444 |

| 钛 | 1668 | 22.4 | 520 |

| 名称 | 熔点 /℃ | 热导率 / W・m⁻¹・K⁻¹ | 比热容 / J・kg⁻¹・K⁻¹ |

|---|---|---|---|

| 灰口铁 | 1200 | 39.2 | 480 |

| 碳素钢 | 1400~1500 | 48 | 480 |

| 不锈钢 | 1450 | 15.2 | 460 |

| 黄铜 | 1083 | 109 | 377 |

| 青铜 | 995 | 64 | 343 |

| 紫铜 | 1083 | 407 | 418 |

| 铝 | 658 | 238 | 902 |

| 铅 | 327 | 35 | 128 |

| 锡 | 232 | 67 | 228 |

| 锌 | 419 | 121 | 388 |

| 镍 | 1452 | 91.4 | 444 |

| 钛 | 1668 | 22.4 | 520 |

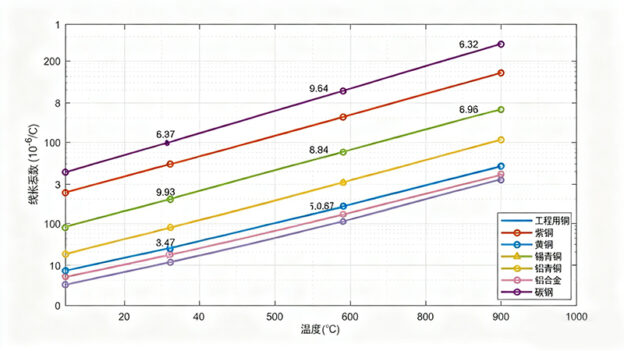

材料线胀系数规范表格(单位:10⁻⁶/℃)

| 材料 | 温度范围 /℃ | ||||||||

|---|---|---|---|---|---|---|---|---|---|

| 20 | 20~100 | 20~200 | 20~300 | 20~400 | 20~600 | 20~700 | 20~900 | 70~1000 | |

| 工程用铜 | – | 16.6~17.1 | 17.1~17.2 | 17.6 | 18~18.1 | 18.6 | – | – | – |

| 紫铜 | – | 17.2 | 17.5 | 17.9 | – | – | – | – | – |

| 黄铜 | – | 17.8 | 16.8 | 20.9 | – | – | – | – | – |

| 锡青铜 | – | 17.6 | 17.9 | 18.2 | – | – | – | – | – |

| 铝青铜 | – | 17.6 | 17.9 | 19.2 | – | – | – | – | – |

| 铝合金 | – | 22.0~24.0 | 23.4~24.8 | 24.0~25.9 | – | – | – | – | – |

| 碳钢 | – | 10.6~12.2 | 11.3~13 | 12.1~13.5 | 12.9~13.9 | 13.5~14.3 | 14.7~15 | – | – |

| 铬钢 | – | 11.2 | 11.8 | 12.4 | 13 | 13.6 | – | – | – |

| 40CrSi | – | 11.7 | – | – | – | – | – | – | – |

| 30CrMnSiA | – | 11 | – | – | – | – | – | – | – |

| 3Cr13 | – | 10.2 | 11.1 | 11.6 | 11.9 | 12.3 | 12.8 | – | – |

| 1Cr18Ni9Ti | – | 16.6 | 17.0 | 17.2 | 17.5 | 17.9 | 18.6 | 19.3 | – |

| 铸铁 | – | 8.7~11.1 | 8.5~11.6 | 10.1~12.2 | 11.5~12.7 | 12.9~13.2 | – | – | 17.6 |

| 镍铬合金 | – | 14.5 | – | – | – | – | – | – | – |

| 砖 | 9.5 | – | – | – | – | – | – | – | – |

| 水泥、混凝土 | 10~14 | – | – | – | – | – | – | – | – |

| 胶木、硬橡胶 | 64~77 | – | – | – | – | – | – | – | – |

| 玻璃 | – | 4~11.5 | – | – | – | – | – | – | – |

| 赛璐珞 | – | 100 | – | – | – | – | – | – | – |

| 有机玻璃 | – | 130 | – | – | – | – | – | – | – |

| 物料名称 | 密度 /(t・m⁻³) | 安息角 /(°) – 运动 | 安息角 /(°) – 静止 |

|---|---|---|---|

| 无烟煤 (干,小) | 0.7~1.0 | 27~30 | 27~45 |

| 烟煤 | 0.8~1.0 | 30 | 35~45 |

| 褐煤 | 0.6~0.8 | 35 | 35~50 |

| 泥煤 | 0.29~0.5 | 40 | 45 |

| 泥煤 (湿) | 0.55~0.65 | 40 | 45 |

| 焦炭 | 0.36~0.53 | 35 | 50 |

| 木炭 | 0.2~0.4 | – | – |

| 无烟煤粉 | 0.84~0.89 | – | 37~45 |

| 烟煤粉 | 0.4~0.7 | – | 37~45 |

| 粉状石墨 | 0.45 | – | 40~45 |

| 磁铁矿 | 2.5~3.5 | 30~35 | 40~45 |

| 赤铁矿 | 2.0~2.8 | 30~35 | 40~45 |

| 褐铁矿 | 1.8~2.1 | 30~35 | 40~45 |

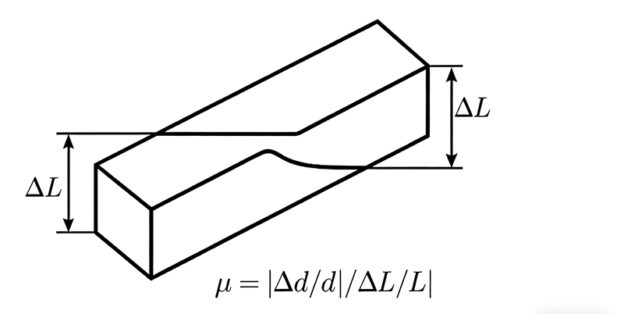

| 名称 | 弹性模量 E/GPa | 切变模量 G/GPa | 泊松比 μ |

|---|---|---|---|

| 镍铬钢、合金钢 | 206 | 79.38 | 0.3 |

| 碳钢 | 196~206 | 79 | 0.3 |

| 铸钢 | 172~202 | 65~76 | 0.3 |

| 球墨铸铁 | 140~154 | 73~76 | 0.3 |

| 灰铸铁、白口铸铁 | 113~157 | 44 | 0.23~0.27 |

| 冷拔纯铜 | 127 | 48 | 0.31~0.34 |

| 轧制磷青铜 | 113 | 41 | 0.32~0.35 |

| 轧制纯铜 | 108 | 39 | 0.31~0.34 |

| 轧制锰青铜 | 108 | 39 | 0.35 |

| 铸铝青铜 | 103 | 41 | 0.3 |

| 冷拔黄铜 | 89~97 | 34~36 | 0.32~0.42 |

| 轧制锌 | 82 | 31 | 0.27 |

| 硬铝(LY12) | 70~72 | 26~27 | 0.33~0.35 |

| 工业纯铝(L2/L3) | 69 | 26 | 0.33 |

| 铸造铝合金 | 68~70 | 25~26 | 0.33 |

| 不锈钢(304/316) | 193 | 74 | 0.27~0.30 |

| 钛合金(TC4) | 110~117 | 41~44 | 0.32~0.34 |

| 类别 | 传动型式 | 效率 η |

|---|---|---|

| 圆柱齿轮传动 | 很好跑合的 6 级精度和 7 级精度齿轮传动 (稀油润滑) | 0.98~0.99 |

| 圆柱齿轮传动 | 8 级精度的一般齿轮传动 (稀油润滑) | 0.97 |

| 圆柱齿轮传动 | 9 级精度的齿轮传动 (稀油润滑) | 0.96 |

| 圆柱齿轮传动 | 加工齿的开式齿轮传动 (干油润滑) | 0.94~0.96 |

| 圆柱齿轮传动 | 铸造齿的开式齿轮传动 | 0.90~0.93 |

| 圆锥齿轮传动 | 很好跑合的 6 级和 7 级精度齿轮传动 (稀油润滑) | 0.97~0.98 |

| 圆锥齿轮传动 | 8 级精度的一般齿轮传动 (稀油润滑) | 0.94~0.97 |

| 圆锥齿轮传动 | 加工齿的开式齿轮传动 (干油润滑) | 0.92~0.95 |

| 圆锥齿轮传动 | 铸造齿开式齿轮传动 | 0.88~0.92 |

| 行星齿轮传动 | 单级行星齿轮传动 (硬齿面,稀油润滑) | 0.97~0.99 |

| 行星齿轮传动 | 多级行星齿轮传动 (硬齿面,稀油润滑) | 0.94~0.97 |

| 行星齿轮传动 | 开式行星齿轮传动 (干油润滑) | 0.90~0.93 |

| 蜗轮蜗杆传动 | 自锁型蜗轮蜗杆传动 (油润滑) | 0.40~0.70 |

| 蜗轮蜗杆传动 | 非自锁型蜗轮蜗杆传动 (油润滑,导程角大) | 0.75~0.90 |

| 带传动 | 平带传动 (张紧适中) | 0.94~0.98 |

| 带传动 | V 带传动 (普通型,油润滑) | 0.92~0.96 |

| 带传动 | 同步带传动 (高精度啮合) | 0.96~0.99 |

| 链传动 | 滚子链传动 (闭式,油润滑) | 0.95~0.98 |

| 链传动 | 滚子链传动 (开式,干润滑) | 0.90~0.93 |

| 链传动 | 齿形链传动 (闭式,油润滑) | 0.97~0.99 |

| 谐波齿轮传动 | 高精度谐波齿轮传动 (油润滑) | 0.85~0.95 |

| 螺旋传动 | 滑动螺旋传动 (润滑良好) | 0.30~0.60 |

| 螺旋传动 | 滚动螺旋传动 (滚珠丝杠,润滑良好) | 0.90~0.98 |

精密减速机设计的核心是 “平衡精度、刚性、效率与寿命”,需围绕传动原理、关键部件、精度控制等维度系统性规划。

精密减速机是一种动力传达机构,它利用齿轮的速度转换器,将电机的回转数减速到所需的回转数,并得到较大转矩的装置。

以下是关于它的详细介绍:

工作原理

通过一系列齿轮、蜗轮蜗杆等传动元件,将输入的高速低扭矩转换为低速高扭矩。例如,精密行星减速机是基于行星齿轮的啮合原理,太阳齿轮固定在输入轴上,行星齿轮围绕太阳齿轮公转,实现动力的减速增矩;谐波减速机则是通过波发生器使柔轮发生弹性变形,与刚轮啮合,随着波发生器旋转实现减速。

主要类型

行星减速机:具有效率高、精度高和刚性高的特点,结构紧凑,能实现多级减速。广泛应用于工业机器人、精密机床等领域。

机械设备 行星减速机

蜗轮蜗杆减速机:通过蜗轮和蜗杆的啮合实现减速,具有大减速比和高精度的特点,且自锁性能好,适用于需要高精度定位的场合,如精密仪器和医疗设备。

机械设备 蜗轮蜗杆减速机

谐波减速机:利用谐波传动原理,通过柔性齿轮和刚性齿轮的啮合实现减速,具有高精度、高效率和紧凑结构的特点,常用于精密定位和高精度传动场合,如半导体设备、精密测量仪器等。

机械设备 谐波减速机

应用领域

工业机器人:确保机器人关节的运动和高重复定位精度,提高生产效率和产品质量。

精密机床:用于主轴驱动和进给系统,保证机床的高精度和高稳定性,满足精密加工的需求。

医疗设备:如 CT 机、MRI 机等设备的运动控制系统,确保设备的高精度和高可靠性,保障医疗诊断的准确性。

半导体设备:用于晶圆传输、对准等关键环节,保证工艺的高精度和高稳定性。

性能优势

高精度:采用高精度的传动设计,确保输出的稳定性和准确性,能满足精密传动的要求。

高效率:具有较高的传动效率,可有效降低能耗,提高系统的整体性能。

高可靠性:采用优质的材料和先进的制造工艺,具有较长的使用寿命和高可靠性。

结构紧凑:体积小、重量轻,便于安装和维护。